INR, la société de sous-traitance de pièces en plastique, lève le voile sur l’injection RIM, une technologie innovante qui lui permet de produire des pièces techniques en plastique en petites et moyennes séries.

Focus sur l’injection RIM

La technologie RIM, ou « Reaction Injection Moulding », consiste à injecter à basse pression de la résine polyuréthane « PUR » dans un moule fermé, qui peut être en résine ou en aluminium. Elle permet de fabriquer des capots, carénages et carters, des machines et des pièces techniques.

Malgré ses nombreux atouts, ce process est encore peu connu des industriels, qui lui préfèrent souvent la tôlerie, le thermoformage et l’injection plastique traditionnelle. Aujourd’hui, il existe ainsi très peu d’intervenants pratiquant l’injection RIM sur le marché européen. La société INR se donne donc comme mission de faire découvrir l’injection RIM et les possibilités qu’elle offre au secteur de l’industrie.

Une technologie intéressante pour les petites et moyennes séries

Le process d’injection RIM est très intéressant pour les petites et moyennes séries de pièces, c’est-à-dire de 50 à 1000 pièces par an, par lancements de 10 à 50 pièces. Il permet de réaliser des pièces complexes et techniquement identiques à celles fabriquées avec l’injection classique (possibilité de surmouler des inserts), tout en minimisant les coûts de moule. Le polyuréthane utilisé possède des caractéristiques proches de celles de l’ABS : il est léger, rigide, et présente une bonne tenue aux chocs. Il répond aux normes UL94V0 et EN 45545-2.

Côté taille, cette technologie est optimale pour des pièces équivalentes à un format A4, jusqu’à des pièces de 1200 x 1000 x 500mm. La cadence de fabrication de pièces plastique par injection basse pression de résine, chez INR, est d’une quinzaine de pièces par jour.

Des moules à coût réduit

Le coût du moule servant à réaliser une pièce avec l’injection RIM est souvent un frein pour les industriels.

La société INR a réussi à pallier ce problème en utilisant une technologie de fabrication des moules grâce à laquelle elle peut à la fois réduire les coûts de moule et produire des pièces de série.

Les avantages du process RIM

L’injection RIM offre plusieurs types d’avantages :

- Possibilité de réaliser des pièces techniques, comme avec l’injection conventionnelle

- Coûts des moules faibles

- Pièces design et esthétiques

- Choix d’une rigidité spécifique

- Gain de poids, avec des pièces moins lourdes que la tôlerie

- Grande variété de finitions : peinture lisse, grainée ou au toucher soft, transfert de décor tridimensionnel et sérigraphie

Focus sur des produits réalisés avec l’injection RIM

INR conçoit et réalise des produits complexes intégrant visserie, connectique, éléments électroniques et fournitures diverses, et qui répondent à des cahiers des charges ambitieux.

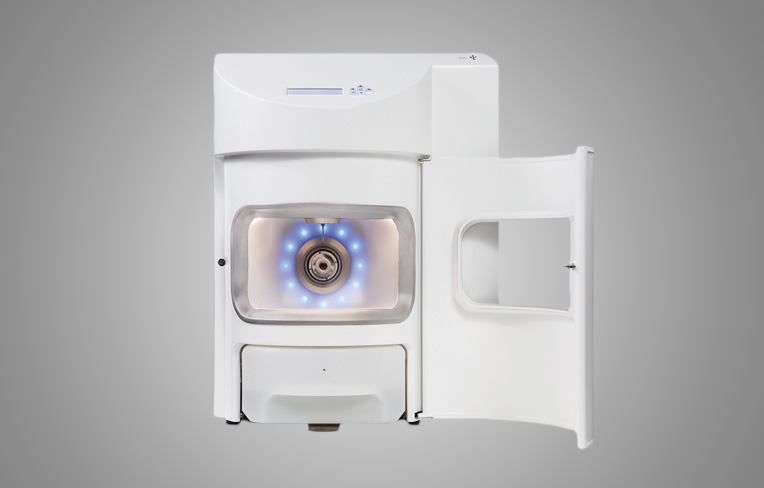

Machine CNC pour dentaire

Les solutions clés en main d’INR

La société de sous-traitance INR produit des pièces plastiques, d’un format de 150 cm3 à 1200 x 1000 x 500 mm. Elle utilise plusieurs process : outre l’injection basse pression RIM, elle pratique le coulage de résines, de silicones et de polymères, le surmoulage, l’enrobage de cartes électroniques, le moulage au contact, la chaudronnerie plastique et la peinture industrielle.

INR met l’accent sur l’accompagnement de ses clients. Tout projet commence par des rencontres techniques qui permettent de cerner les besoins. Ensuite, en s’appuyant sur la CAO 3D, la société propose un cahier des charges, qui définit le process à utiliser, la conception du produit, l’intégration ou non d’éléments complémentaires, et la conception des moules.

À propos d’INR

La société INR a été fondée en 1985 par Michel Pedrocchi à Moutier, dans le Jura bernois, en Suisse. Elle a été reprise en 2012 par Fabrice Friant et Franck Migeon. Âgé de 47 ans, ce dernier est ingénieur de formation. Il a repris les rênes d’INR après plusieurs expériences dans des sociétés de sous-traitance et de fabrication de produits dans des services de qualité, de méthode et de gestion de production. En 2005, il a également créé une société de thermoformage, qu’il a revendue en 2014.

Aujourd’hui, INR emploie quinze personnes. La société réalise tous projets de plasturgie pour les industriels, du prototype jusqu’à la série, avec un maximum de 1000 pièces par an. Elle fabrique notamment des capots, des carénages, des joints, des vitres et des pièces techniques. INR SA peut aussi livrer des sous-ensembles complets intégrant de la tôle, de la mécanique, et de l’électronique.

Pour en savoir plus

Site internet : http://inr-sa.ch/